Industrie 4.0 in der Praxis

Izmir in der Türkei ist der größte eigene Produktionsstandort von HUGO BOSS. Seit 1999 fertigt das Unternehmen hier vor allem hochwertige Produkte der Businesswear. Auf einer Fläche von rund 65.000 m2 entstehen Anzüge, Sakkos, Hemden und Mäntel; knapp 4.000 Arbeiter sind in Izmir beschäftigt. Die Fabrik ist aber nicht nur die größte, sondern auch die modernste Produktionsstätte von HUGO BOSS, denn hier zeigt das Unternehmen, wie Industrie 4.0 in der Praxis aussieht – mit vernetzten Maschinen, tiefgreifenden Datenanalysen und flexiblen Prozessen.

Man muss kein Experte sein, um zu erkennen, dass die Digitalisierung alle Bereiche der Gesellschaft nachhaltig verändert: Alltag und Kommunikation, Kunst und Kultur, aber ebenso die Wirtschaft. Und nicht zuletzt auch die Modebranche. Gerade die Produktion profitiert durch den Einsatz neuer Technologien. In Fabriken läuft heute vieles automatisiert und selbstoptimiert. Prozesse werden intelligenter, dynamischer – die sogenannt Smart Factory wird/ist schon heute Realität.

Automatisierung und Selbstoptimierung

Der Begriff der ‚Smart Factory‘ beschreibt einen einfachen Grundgedanken: Maschinen und Software werden immer stärker automatisiert und vernetzt. Dadurch können sie miteinander kommunizieren und Daten austauschen, die wiederrum analysiert werden, um Optimierungspotenzial aufzudecken.

Produkte werden effizienter produziert – konsequent von der Planung bis hin zur Logistik.

Die Vorteile liegen auf der Hand

Je ‚smarter‘ die Fabrik, desto größer die Vorteile. Die Kosten reduzieren sich, während die Qualität der Produkte steigt – schließlich wird die Produktion durch diese automatisierte Intelligenz immer zuverlässiger. Gleichzeitig wird es dadurch möglich, Abläufe dynamischer und flexibler zu gestalten. Die Komplexität der Produktionsabläufe sinkt, noch dazu werden Nachhaltigkeitsziele unterstützt.

Smart Factory in Izmir

Bereits 2015 wurde der Prozess in Gang gesetzt, die Fabrik in Izmir in eine Smart Factory zu verwandeln. Die Transformation findet in drei wichtigen Schritten statt:

- Digitale Transformation: Mitarbeiter, Maschinen und Prozesse sind miteinander vernetzt. Das macht sie digital abbildbar. Ein ‚virtueller Zwilling‘ der Fabrik entsteht. Klingt wie Science Fiction, ist es aber nicht. Über mehr als 1.600 Tablets, die überall installiert sind, können Produktionsdaten in Echtzeit nachverfolgen und damit die Produktion optimal steuern.

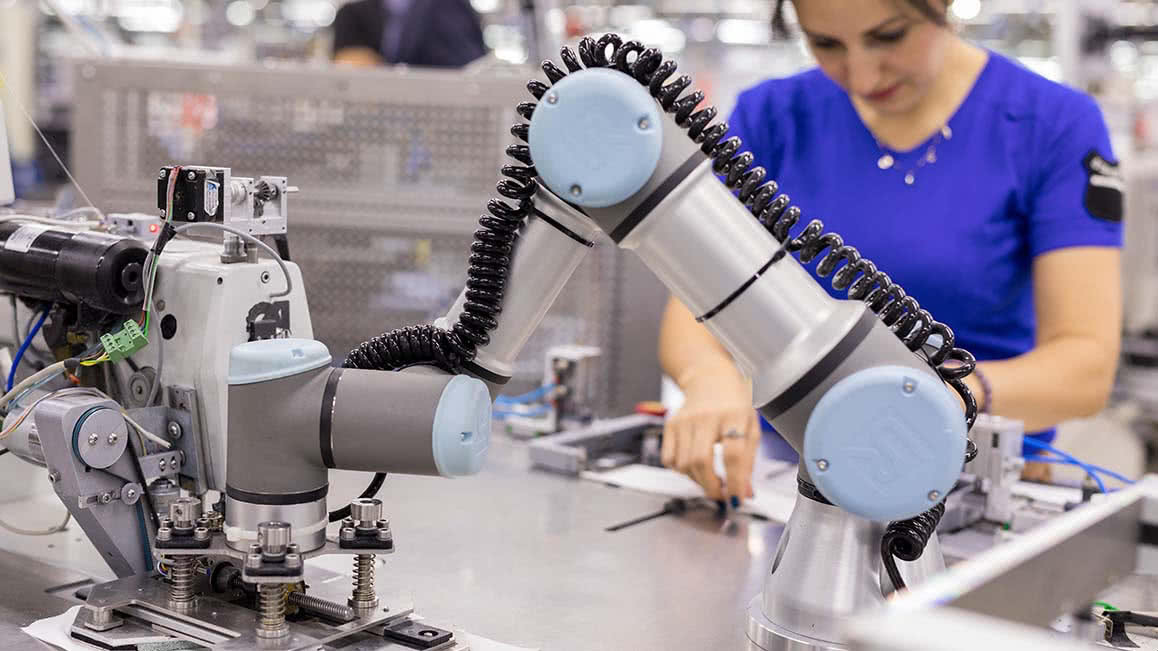

- Robotik und Automation: Um die Mitarbeiter zu unterstützen, werden neue Technologien eingeführt. Gleichzeitig entwickelt ein ‚TechnoLab‘ halb- und vollständig automatisierte Maschinen und Roboter, um die Prozesse zusätzlich zu optimieren.

- Künstliche Intelligenz: Überall in der Fabrik werden Daten erhoben. Deren Analyse gibt Aufschluss darüber, wo Verbesserungspotenzial besteht oder sich gar Risiken ergeben. Auf diese Weise können Maschinen, Ressourcen und Prozesse auf Basis fundierter digitaler Prognosen verwaltet werden.

Auszeichnung für die Vorreiterrolle

Dass HUGO BOSS mit der Smart Factory innovative neue Wege einschlägt, bleibt nicht unbemerkt. So zeichnete das amerikanische Marktforschungs- und Beratungsunternehmen „International Data Corporation“ den Produktionsstandort mit dem ersten Platz in den Kategorien „Internet der Dinge“ und „Big Data und künstliche Intelligenz“ aus. Besonders hervorgehoben wurde die Vorreiterrolle von HUGO BOSS in der Datenanalyse und der Vorhersage von Produktionsfehlern.

Ohne die Mitarbeiter undenkbar

Es versteht sich von selbst, dass der Wandel nicht ohne die Mitarbeiter getragen werden kann. Deshalb war die Belegschaft von Anfang an ein wichtiger Schwerpunkt in der Transformation zur Smart Factory. Technologien werden in erster Linie eingeführt, um ihre Arbeitsprozesse zu unterstützen und zu erleichtern.

Genauso wichtig ist es, die Mitarbeiter aktiv mit einzubeziehen, wenn es darum geht, den weiteren Weg zu gestalten. Alle Angestellten sind dazu eingeladen, Ideen einzubringen. Nur durch diesen holistischen Ansatz kann die Smart Factory langfristig erfolgreich sein. In Izmir zeigt sich also nicht nur, wohin die Digitalisierung führt, sondern auch, was Mitarbeitereinbindung und -förderung bewirken können.